CATIA CAM 新手學習

先理解:什麼是 CAM(Computer-Aided Manufacturing,電腦輔助製造)?

1. 把 3D 設計模型轉換成 CNC 機台可以執行的加工指令。

2. 用途:生成刀具路徑 → 模擬 → 輸出 NC 程式 → 真正上機加工。

3. 核心價值在於,能將設計模型轉化為機器可執行的加工步驟,並優化操作流程,實現最高品質和效率。

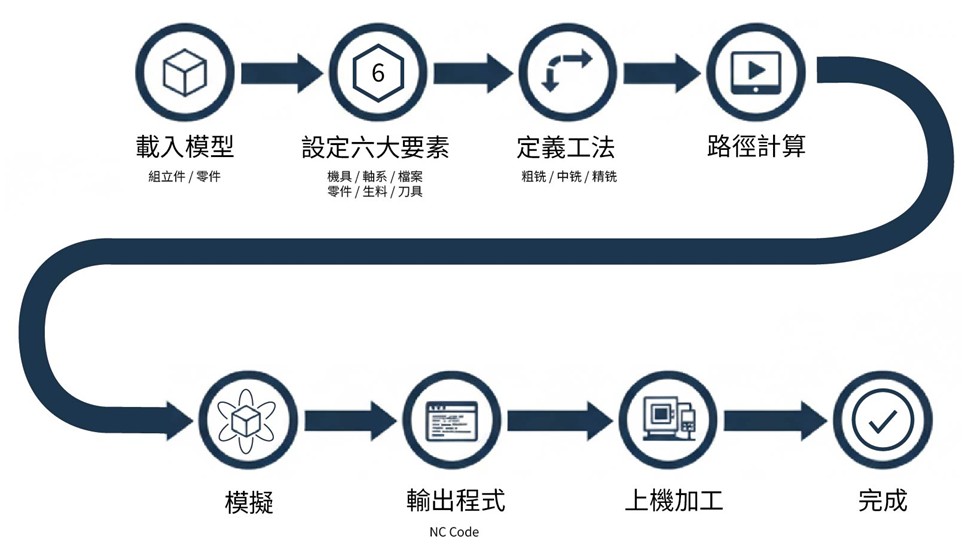

CAM加工模擬到實際生產的 8 個步驟

步驟1.載入 3D 模型(Load the Design)

步驟2.設定基本要素:

定義加工環境(Set Up the Basics)

告訴電腦:我們用什麼機器、切什麼材料、用什麼刀子。

定義: 確認哪個 3D 模型(即步驟 1 載入的模型)是本次要加工的最終產品。如果載入了多個模型(例如包含夾具),則需指定主要零件。

設計用來模擬的零件 (Design part for simulation): 指定這個零件模型作為 CAM 軟體計算切削量和最終形狀的標準。

步驟3.規劃切削工法(Plan the Strategy)

做什麼: 決定刀具移除材料的順序和方式。通常遵循:

為什麼重要: 選擇正確的策略(例如輪廓切削、曲面追蹤)能極大影響加工時間、刀具壽命和最終的零件品質。

步驟4.計算刀具路徑(Generate the Toolpath):

做什麼: CAM 軟體根據你在步驟 3 定義的工法,自動運算出刀具要移動的「軌跡」。

為什麼重要: 這是數控程式的骨架。計算後要檢查路徑是否覆蓋了所有需要加工的區域,並且沒有遺漏。

步驟5.虛擬模擬與驗證(Simulate and Verify):

做什麼: 在電腦中播放整個加工過程。檢查:

步驟6.輸出 NC 程式碼(Post-Process to G-Code):

做什麼: 使用「後處理器」(Post-Processor)這個翻譯工具,將 CAM 軟體生成的刀具路徑,翻譯成 CNC 機台控制器能看懂的 G-Code(數控程式)。

為什麼重要: 不同的 CNC 機台(例如 FANUC 或 Siemens 系統)有不同的「語言習慣」。後處理器確保輸出的程式碼能被目標機台正確執行。

步驟7. 實際安裝與加工(Go Live on the CNC):

做什麼: 將 NC 程式輸入機台,安裝好正確的刀具和夾緊毛坯材料,然後開始實際切削。

為什麼重要: 這是將虛擬轉為實體的時刻。操作員需要隨時監控,確保加工過程安全、順利。

步驟8.完成與檢測(Finish and Inspect):

做什麼: 工件加工完成後,從機台取下,並使用量具(例如卡尺、三次元)檢測最終成品是否符合圖紙上的尺寸要求。

為什麼重要: 確認產品品質合格,才算真正完成任務。

CATIA CAM 新手最常見的三大錯誤環節

環節一:定位與座標設定

這是新手最常犯、且最危險的錯誤。位置錯了,一切都錯了!

環節二:刀具路徑工法-粗加工策略錯誤

這個環節的錯誤影響最大,輕則浪費時間,重則直接損壞刀具或機台。

重點提醒給新手:粗加工不是「越快越深越省時間」,而是要 控制切削負載均勻,並且考慮後續工序的承接。

環節三:刀具路徑工法-精加工策略錯誤

精加工策略錯誤直接影響工件最終品質與合格率。

精加工不是「越慢越精細越好」,而是要追求效率與品質的平衡。重點在於精確控制殘料高度和確保刀具運動的平穩性,並避免在零件表面留下任何痕跡。

重要提醒與加工設定必備的六大要素複習

CATIA CAM 的定位與功能

CAM(Computer-Aided Manufacturing,電腦輔助製造)能將 CAD 3D模型直接轉換為加工指令,涵蓋從刀具路徑、刀具種類與加工策略的整個加工流程,支援從銑削、車削到多軸加工等各種加工操作。廣泛應用於模具、鈑金、精密零件、航太、汽車等產業,從小型加工坊到大型製造廠皆不可或缺。

CAM 的核心價值在於,能將設計模型轉化為機器可執行的加工步驟,並優化操作流程,實現最高品質和效率。掌握好第一步,就能為未來加工效率與品質奠定穩固基礎,抓住產業快速發展帶來的機遇與挑戰。

青騰國際是達梭系統在台灣的合作夥伴,能讓世界級解決方案落地:

選擇青騰,就是選擇更穩健、更具競爭力的數位化未來。

我們的實績案例:CAM顧問輔導實績、DELMIA Robot高精密研磨飛機葉片

CATIA CAM軟體進階介紹:機械加工生產管理解決方案上篇:從eBOM mBOM開始到產線製程的具體解決方案

CATIA 線上課程:50堂CATIA V5 CAD入門課程

想了解 3DEXPERIENCE 如何助您的企業加速數位轉型,實現長期競爭力與永續發展嗎?

立即預約青騰的顧問諮詢!![]()